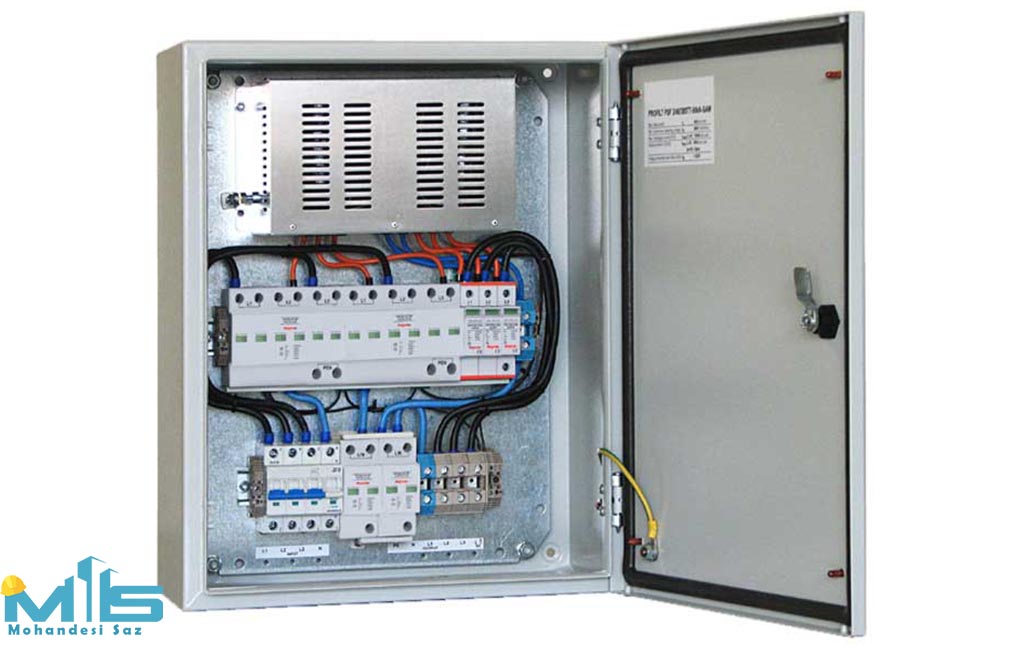

تابلو برق

تابلو برق و کاربرد آن درجهت عایق بندی تجهیزات و مدارها از غبار، رطوبت، چربی و… متداول می باشد. انواع این تابلوها، قابل استفاده در کارخانه ها، مجتمع های مسکونی، هتل ها و… مورد استفاده می باشد. تابلوهای برق بر اساس نوع عملکرد، محل نصب، ایستایی تابلو، ساختمان و شکل ظاهری دارای دسته بندیهای مختلف می باشند.

جهت دسته بندی سیم های تابلو برق، از بست کمربندی یا نوار فرم استفاده می شود.

وجود سیم ارت که به رنگ سبز می باشد در تابلو برق ضروری است.

بهتر است که از کلید گردان و فیوز فشنگی در تابلو برق استفاده شود.

در تابلو برق استفاده از سیم 5/1 با کلید مینیاتوری 10 آمپر برای روشنایی؛ و سیم 5/2 با کلید مینیاتوری 16 امپر برای پریز می باشد.

معمولا از انواع ایستاده تابلو برق در موتورخانه ها بهره برده می شود.

تابلوهای برق در انواع یک درب و دو درب موجود می باشند.

در حرفه ای مانند حرفه تابلو سازی، علوم بسیاری دخیل می باشند که از انواع آن می توان به علم ارگونومی اشاره نمود.

معمولا از کابل های چند رشته ای ( 6 تا 120 رشته ای ) با نمره 1-0.5 میلی متر در تابلو برق قابل مشاهده است.

در تابلوهای برق بر هر دو روی سیم و کابل لیبل یا شماره نصب می گردد تا در صورت نیاز به تعمیر یا تعویض، کار را تسهیل بخشد.

برای عایق بندی کابل های تابلو برق که فلز داخل شان در مجاورت هوا است،از وارنیش استفاده می شود. وارنیش موجب کاهش خطرات احتمالی از اتصال برق، گردو غبار، آب و رطوبت می گردد.

تابلو برق چیست؟

تابلو برق درحقیقت محفظه ای می باشد که در برگیرنده تجهیزات الکتریکی، الکترونیکی، اتوماسیون است. این محفظه شامل قطعات کنترلی، حفاظتی می باشد که جهت جلوگیری ازآسیب دیدن تجهیزات کاربران ناشی ازشوک الکتریکی طراحی گردیده است.

انواع صنعتی تابلو برق دربرگیرنده تجهیزات پنیوماتیک ( نظیر شیرهای برقی، کمپرسور و…) می باشند.

تابلو برق حاوی لوازم نمایشگر نظیر ( توان، ولتاژ، فرکانس و… )نیز می باشد. این محفظه از تجهیزات در مقابل عوامل محیطی ( باد، باران، رطوبت و…) محافظت می کند.

وظایف انواع تابلو برق چیست؟

با توجه به اینکه تابلو برق یکی از عناصر بنیادی واحدهای صنعتی و مسکونی محسوب می گردد، دارای وظایفی به شرح زیر می باشد.

* اصلاح ضریب توان

* کنترل هندی (دستی ) یا اتوماتیک یک فرآیند صنعتی

* توزیع برق بین تجهیزات

* اصلاح ضریب توان

# انواع تابلو برق

— تابلو ایستاده : قابل دسترسی از جلو- سلولی- است. این نوع تابلوها کاملا به دیوار بسته شده اند. تابلوی ایستاده دارای انواع اصلی، نیمه اصلی و فرعی می باشد.

— تابلو اصلی: به سمت فشار ضعیف ترانس و در پست برق متصل می باشد.

— تابلو نیمه اصلی : تابلوهایی هستند که قسمت مستقلی از یک مجموعه یا بلوک ساختمانی را توزیع می کنند. تابلوهای نیمه اصلی از تابلوی اصلی تغذیه می شوند.

# اجزاء تابلو برق

* تجهیزات الکتریکی موجود در تابلو برق، کلیه عناصر است که در مدار الکتریکی قرار می گیرند. (به جز قسمت ارتباطات)

* کنتاکتور عبارت است از عامل وصل و قطع مدار فرمان از راه دور.

* بی متال وسیله ای است که جهت انجام فرمان قطع در اثر عبور جریان زیاد کاربرد دارد.

* انواع رله ها برای ارسال فرمان وصل یا قطع در اثر عوامل مختلف و خطاهای گوناگون ( نظیر رله زمانی یا تایمر، رله کنترل بار، رله کنترل فاز و…) مورد استفاده می باشد.

* انواع کلیدها به منظور وصل و قطع مدار (از جمله کلیدهای سلکتوری، کلیدهای غلتکی، کلیدهای بوش باتون، کلیدهای میکروسوئیچ، کلیدهای فلوتر سوئیچ و …) مورد کاربرد می باشند.

* تجهیزات اندازه گیری برای محاسبه پارامترهای متغییر ( مانند ولتمتر، واتمتر، آمپرمتر، فرکانس متر، کسینوس فی متر متر) مورد کاربرد هستند.

* ترانس جریان (سی تی / پی تی ولتاژ) برای افزایش یا کاهش جریان / ولتاژ کاربرد دارد.

* بدنه بخش فلزی و بدنه بیرونی که اجزا و تجهیزات را محصور می کند.

* ارتباطات تجهیزات ( نظیر سیم، شینه، کابل شو و…) بوسیله هادی ها برقرار می شود. تمامی فعالیت های بخش های وایرینگ و شینه کشی جز قسمت ارتباطات می باشند. ارتباطات به دو گروه اصلی تقسیم می شوند: ارتباطات انعطاف ناپذیر( نظیر شینه ها) و ارتباطات انعطاف پذیر( نظیر سیم و کابل).

* خازن جهت اصلاح ضریب در شبکه برق کارگاه ها و کارخانه ها مورد استفاده قرار می گیرد تا در نهایت ضریب توان مورد نظر حاصل گردد.

* درایو جهت کنترل دور و گشتاور موتورهای الکتریکی به ویژه موتورهای سه فاز روتور قفسه ای استفاده می شود.

# روند ساخت تابلو برق

شرایط فنی اعم از مراجع و استانداردها

استاندارهای مراجعی چون سازمان برنامه و بودجه به عنوان مرجع حقوقی پایه (مندرجات نشریه 110)؛ موسسه استاندارد و تحقیقات صنعتی کشور( مرتبط با تاسیسات و تجهیزات الکتریکی) مطابق با استانداردهای IEC و VDE؛ و دیگراستانداردهای داخلی و بین المللی برای ساخت تابلوها و تجهیزات الکتریکی لحاظ می گردد.

دریافت اسناد و نقشه کارفرما

در این مرحله اسناد و نقشه های کارفرما بررسی می گردد. در صورتی که اطلاعات کلی باشد، نقشه های تک خطی تهیه و به کارفرما جهت تایید عودت می گردد . در این مرحله نقشه های جانمایی تابلو برق و بر آورد قیمت نیز انجام می گیرد.

بررسی نقشه ها و تجهیزات

در این مرحله نقشه هاو مشخصات فنی مورد بررسی قرار می گیرد. فهرست لوازم و تجهیزات و مارک آن ها مورد بررسی قرار می گیرد.

عقد قرارداد

پس از مشاوره با کارفرما، در یافت نظریات و خواسته های فنی، عقد قرارداد ساخت صورت می پذیرد.

تطابق دهی

در این مرحله تمامی نقشه های ارائه شده با اسناد و استانداردهای معتبروخواسته های کارفرما تطبیق داده می شود. انجام اصلاحات نیز در این مرحله صورت می گیرد.

در این مرحله نقشه های اجرایی ذیل تهیه می گردند:

1// نقشه ایزومتریک – CUBICLE-

2// نقشه جانمائی -LAYOUT-

نقشه مدارهای قدرت و فرمان به همراه شماره گذاری سیم ها و ترمینال ها -WIRINGDIAGRAM –

استارت کار

پس از ارائه نقشه ها از سوی شرکت اجرایی و تایید کارفرما ( تایید نقشه، لوازم و تجهیزات ) کارتولید آغاز می گردد.

# ساختمان عمومی تابلو ها

الف- همه ی تابلوها ( شامل انواع دیواری، ایستاده فشار ضعیف، توزیع، فرمان) از ورق های روغنی به ضخامت 5/2-5/1 میلی متر ساخته می شوند.

ب- اسکلت تابلوهای برق ایستاده فشار ضعیف از ورق فولادی و روغنی با ضخامت 2 میلی متر ساخته می شود.

پ- اسکلت یا بدنه تابلو برق از دو بخش شاسی و بدنه ( پوشش) ساخته می شود که به وسیله پیچ و مهره به همدیگر متصل می شوند.

ت- اسکلت تابلو برق چندسلولی از سلول های مجزا ساخته می شود که توسط پیچ و مهره به یکدیگر متصل می شوند.

ث- تمامی بخش های سلول ها از قسمت جلویی دارای درب مجهزبه قفل، لولا، پیچ، مهره می باشند. در کنار در تابلوها، محل نصب لاستیک تعبیه می شود.

ج- سلول های تولیدی به نحوی ساخته می شوند که برای کارهای بازرسی، تعمیرات، دسترسی به شینه ها، لوازم و تجهیزات به آسانی صورت پذیرد. ضمن اینکه در صورت توسعه، امکان بسط بخشی وجود داشته باشد.

چ- بخش پشتی سلول ها توسط کاغذ روغنی به اسکلت سلول پیچ و مهره می گردد.در صورتی که کارفرما تقاضای درب لولا تابلو برق را بدهد، این کار با توجه به بند (ث) قابل اجرا می باشد. فرقی نمی کند در هر دو حالت دسترسی به تجهیزات و لوازم در صورت نیاز به بازرسی و تعمیرات، به سهولت انجام می گیرد.

ح- برای پیشگیری از صدمات احتمالی تابلو برق بخش های تجهیزات اصلی کنترل؛ اندازه گیری و همچنین محل ورود و خروج کابل ها به شکل مجزا از نصب می گردد. تجهیزات و لوازم اندازه گیری در قسمت بالا و جلو نصب می گردد؛ در اینصورت امکان رویت اندازه ها آسان خواهد بود.

سلول مربوط به ورودی ( با توجه به نیاز پروژه و درخواست کارفرما) در یک سمت و سلول های خروجی در سمت دیگر نصب می گردند. به عنوان مثال محل قرارگیری فازها ( شینه های اصلی ) در بالا وعقب سلول ها و شینه نول وارت در قسمت پایین سلول ها و در سرتاسر تابلو برق استقرار می یابند.

خ- اسکلت و بدنه تابلو برق به نحوی تولید می گردد که هرگونه تغییرات درتابلوها بدون نیاز به جوشکاری و نقاشی مجدد میسر باشد. ( در این باب محل قرارگیری سوراخ های مناسب و جابجایی با پیچ و مهره پیش بینی می گردد.)

د- در بخش فوقانی تابلو برق، قلابی جهت جابجایی ( در صورت نیاز) تعبیه می گردد.

ذ- در انواع ایستاده تابلو برق، پل کابل برای کابل های ورودی و خروجی پیش بینی می شود.

# مراحل نقاشی ( رنگ کاری) تابلو برق

در مرحله رنگ کاری تابلو برق، بایستی مراحل زیر اعمال گردند:

- چربی زدایی

مرحله چربی زدایی، زدودن روغن، چربی، گریس، غبار موجود در محفظه تابلو برق(که از نفوذ آب ممانعت می کنند) را شامل می گردد. مرحله چربی زدایی به سه طریق زیر انجام می شود:

* به طریقه سرد با محلول های خنثی نظیر پرکلراتیلین- تری کلراتیلین- نفت و بنزین

** به شکل گرم با استفاده از محلول های قلیایی مانند هیدروکسید سدیم کربنات سدیم

چربی گیری به روش غوطه وری:

در این روش وان های پر از مواد چربی گیر قلیایی استفاده می شود. یک مدار گردشی روی وان ، محلول را به شکل مداوم هم می زند تا موجب تسریع چربی گیری شود. عملیات چربی گیری قطعات 20-12 دقیقه به طول می انجامد.

*** به صورت الکتریکی، کاتدی آندی و روش اولتراسونیک

# نکته #

روش شستشوی گرم که با مواد قلیایی صورت می گیرد؛ مزایایی چون ارزان بودن، نیاز به سرمایه گذاری اولیه کم و… در صنایع فلزی از جمله تابلو سازی نیز متداول است.

- زنگ ( زدگی) زدایی

زنگ زدایی به روشهای زیر انجام می شود :

* زنگ زدایی با برس سیمی

**زنگ زدایی با سمباده

***زنگ زدایی به روش شیمیایی

3.فسفاته کاری

برای تسهیل در مرحله رنگ کاری، مرحله فسفاته کاری (ایجاد کریستال) با محلول نمک های اسید فسفریک و اسید نیتریک صورت می گیرد. مرحله فسفاته کاری موجب ایجاد سطح کریستالی و در نهایت چسبندگی بهتر رنگ را به همراه خواهد داشت.

مزایای فسفاته کاری

+ ممانعت از زنگ زدگی

+ تقویت چسبندگی فلز

+ تسهیل کار در مرحله پرس کاری

+ایزوله سازی قطعات از جریان الکتریسیته

- مرحله نهایی یعنی رنگ کاری

در مرحله رنگ کاری، انتخاب رنگ از اهمیت ویژه ای برخوردار است. رنگ انتخابی ارتباطی مستقیم به دوام و ماندگاری ش دارد.

– رنگ های مرکب پودری+ اپوکسی دو جزئی و یک جزئی به ضخامت 80-40 میکرون »دوام رنگ کمتر از 5 سال

– رنگ های مرکب پودری روی و آلومینیوم یک جزیی و دو جزیی ضد مواد شیمیایی با ضخامت100-50 میکرون» دوام رنگ 10-5 سال

– رنگ های پودری اپوکسی دو جزیی + رنگ اپکسی کولتار به ضخامت 150-85 میکرون» دوام رنگی بین 20-10 سال

– رنگ های پودری روی، آلومینیوم و اپوکسی، الکیدی با ضخامت 200-100 میکرون » بیش از 20 سال

# آزمون فیزیکی مرحله رنگ کاری

* آزمون چسبندگی

** آزمون ضربه

*** آموزش خمش

**** آزمون سختی رنگ

***** آزمون براقیت

ایمن سازی و عایق بندی کابل ها

تابلو برق جهت ایمن سازی و عایق بندی کابل های مجموعه های ساختمانی متداول می باشد. پیشنهاد کارشناسان امر استفاده صد در صدی از این تابلوها جهت عایق بندی تجهیزات ساختمانی می باشد. برای این منظور ابتدا از مرحله اخذ مشاوره اغاز نموده و سفارشتان را تا مرحله پایانی پیگیری نمایید. امید که مطالب فوق مفید واقع شده باشد سپاس که تا پایان این مقاله با ما همراه هستید.